Tecnología de procesamiento de bobina de acero

18 Aug,2023

1. definición de acero al carbono y cinco elementos en acero

Las aleaciones de hierro-carbono que contienen menos del 2% de carbono se llaman acero. Los cinco elementos en el acero al carbono se refieren a los componentes principales en la composición química, a saber, C, Si, Mn, S, P (carbono, silicio, manganeso, azufre, fósforo). En segundo lugar, el gas se mezclará inevitablemente en el proceso de fabricación de acero, incluidos O, H, N (oxígeno, hidrógeno, nitrógeno). Además, en el proceso de desoxidación-eliminación de aluminio-silicio, el Al debe estar contenido en acero fundido, y cuando Als (aluminio soluble en ácido) ≥ 0.020%, también tiene el efecto de refinar los granos

2. ¿Cómo es el acero templado?

La tarea principal de la fabricación de acero es ajustar el contenido de carbono y elementos de aleación en el acero al rango especificado de acuerdo con los requisitos de calidad del acero que se fabrica, y reducir el contenido de P, S, H, O, N y otras impurezas por debajo del límite permitido. El proceso de fabricación de acero es esencialmente un proceso de oxidación. El exceso de carbono en la carga se oxida y se quema en gas CO para escapar, y otros Si, P, Mn, etc. se oxidan y entran en la escoria. Parte de S entra en la escoria, y parte de ella genera SO2 para ser descargado. Cuando la composición y la temperatura del acero fundido cumplen con los requisitos del proceso, el acero puede ser golpeado. Para eliminar el exceso de oxígeno en el acero y ajustar la composición química, se pueden agregar desoxidantes y aleaciones de hierro o elementos de aleación.

Imagen

3. convertidor de fabricación de acero

El hierro fundido transportado desde el vagón de torpedos se puede verter en el convertidor después de la desulfuración, el bloqueo de escoria y otros tratamientos como la carga principal, más menos del 10% de chatarra de acero. Luego, se sopla oxígeno en el convertidor para la combustión, y el exceso de carbono en el hierro fundido se oxida y se libera una gran cantidad de calor. Cuando la sonda detecta que se ha alcanzado el bajo contenido de carbono predeterminado, se detiene el soplado de oxígeno y se golpea el acero. Generalmente, se requieren operaciones de desoxidación y ajuste de composición en el cucharón; luego se arroja cáscara de arroz carbonizado sobre la superficie del acero fundido para evitar que el acero fundido se oxide, y luego se puede enviar al área de trabajo de fundición continua o fundición de moldes. Se puede agregar argón de soplado inferior, tratamiento de vacío RH y tratamiento de pulverización de polvo al acero con altos requisitos, lo que puede reducir efectivamente el gas y las inclusiones en el acero, y reducir aún más el carbono y el azufre. Después de estas medidas de refinado fuera del horno, la composición puede ajustarse finalmente para satisfacer las necesidades de acero de alta calidad.

4. laminación inicial

El lingote de acero fundido a presión adopta la nueva tecnología de carga en caliente y entrega en caliente, ingresa al horno de remojo para calentar y luego lo enrolla en losas, palanquillas de tubo, palanquillas y otros productos en bruto a través del molino floreciente y el laminador continuo de palanquilla. La limpieza de la superficie, (limpieza de llama, molienda) los productos de alta calidad también deben pelarse y detectarse defectos en el laminado en bruto, y almacenarse después de pasar la inspección. En la actualidad, los productos del molino floreciente incluyen losas florecientes, palanquillas rodantes, palanquillas de acero para cilindros de oxígeno, palanquillas de tubo redondo para engranajes, palanquillas de eje para vehículos ferroviarios y acero para moldes de plástico. Las losas florecientes se suministran principalmente a los laminadores en caliente como materias primas; las palanquillas laminadas se envían principalmente a molinos de alambrón de alta velocidad como materias primas, a excepción de algunos suministros externos. Debido a la naturaleza avanzada de las losas de colada continua, la demanda de losas florecientes se ha reducido en gran medida, por lo que se ha convertido en otros productos mencionados anteriormente.

4. laminación continua caliente

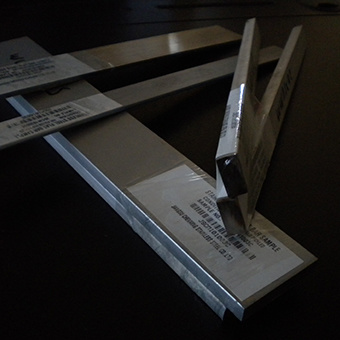

Las losas de colada continua o las losas de laminación en bruto se utilizan como materias primas, se calientan con un horno de calentamiento ambulante, se descalcifran con agua a alta presión y luego ingresan al laminador en bruto. Después del laminado final, pasa por enfriamiento laminar (velocidad de enfriamiento controlada por computadora) y bobinas de bobinado para convertirse en bobinas de cabello liso. La cabeza y la cola de los rizadores de pelo lacio a menudo tienen forma de lengua y cola de pez, con poca precisión de grosor y ancho, y los bordes a menudo tienen defectos como ondulados, con dobladillos y en forma de torre. El peso de la bobina es relativamente pesado, y el diámetro interno de la bobina de acero es de 760mm. (En general, a la industria de las tuberías le gusta usarlo). Después de que la bobina de pelo liso se procesa cortando la cabeza, la cola, el borde y el enderezamiento de múltiples pasadas, la nivelación y otras líneas de acabado, se corta o se rebobina para convertirse en: placas de acero laminadas en caliente, bobinas de acero laminadas en caliente planas, tiras de corte y otros productos.

5. laminación en frío continua

La bobina de acero laminado en caliente se utiliza como materia prima, y la escala se elimina por decapado, seguido de laminación en frío continuo. El producto final es bobina dura. Debido al endurecimiento en frío causado por la deformación en frío continua, la resistencia y la dureza de la bobina laminada dura aumentan, y la ductilidad y el índice plástico disminuyen, por lo que el rendimiento de estampado se deteriorará y solo se puede usar para piezas con deformación simple. Las bobinas laminadas duras se pueden utilizar como materias primas para las plantas de galvanización por inmersión en caliente, porque las unidades de galvanización por inmersión en caliente están equipadas con líneas de recocido. El peso de las bobinas laminadas en frío es generalmente de 6 ~ 13,5 toneladas, y el diámetro interior de las bobinas de acero es de 610mm. En general, las placas y bobinas de laminación continua en frío deben someterse a un recocido continuo (unidad CAPL) o recocido de horno de campana para eliminar el endurecimiento por trabajo en frío y la tensión de laminación, y alcanzar los indicadores de rendimiento mecánico especificados en las normas correspondientes. La calidad de la superficie, la apariencia y la precisión dimensional de las láminas de acero laminadas en frío son superiores a las de las láminas laminadas en caliente, y el grosor de los productos es tan delgado como aproximadamente 0,18mm, por lo que son favorecidos por la mayoría de los usuarios. La bobina de acero laminado en frío se utiliza como sustrato para el procesamiento profundo del producto y se convierte en un producto de alto valor agregado. Tales como bobinas de acero galvanizadas, galvanizadas en caliente, galvanizadas anti-huella digital, recubiertas de color, láminas de acero compuestas de amortiguación de vibraciones, láminas de acero recubiertas de PVC, etc. Estos productos tienen excelentes cualidades como estética y alta resistencia a la corrosión, y han sido ampliamente utilizados. Las bobinas de acero laminado en frío deben terminarse después del recocido, incluido el corte de la cabeza, el corte de la cola, el recorte, la nivelación, el aplanamiento, el retroceso o el corte longitudinal de la placa, etc. Los productos laminados en frío son ampliamente utilizados en la fabricación de automóviles, electrodomésticos, productos, interruptores de instrumentos, construcción, muebles de oficina y otras industrias. El peso de cada paquete después de la placa de acero es de 3 a 5 toneladas. El peso de los rollos aplanados es generalmente de 3 ~ 10 toneladas/rollo. El diámetro interior de la bobina de acero es de 610mm.

Página siguiente